実績紹介

SPOT LIGHT

長寿命 × 清掃負担の軽減 を実現する

原料ホッパーの摩耗・付着対策に

BARIASポリウレア樹脂コーティング

鉄鋼・化学品メーカーなどが使用する原料供給用ホッパーでは、摩耗や腐食による老朽化が進み、原料の付着や取り除き作業に多大な労力がかかっているケースが多く見られます。

- 原料や粉体がホッパー内面にこびりつき、除去に手間がかかる

- 摩耗や腐食でホッパーが劣化し、補修や交換が必要になっている

- 清掃作業にマンパワーと時間を取られている

- 生産を止めないとメンテナンスできない

BARIASでその課題を解決できます

ホッパー内面へのBARIASポリウレアコーティングを行うことにより、摩耗・腐食を防ぎ、ホッパーの長寿命化を実現します。 原料の付着を抑制し、清掃・除去作業の負担軽減にもつながります。

- 耐ざらつき摩耗に寄与

- 材料、原料ブリッジ(堆積)防止に貢献

- 腐食、錆防止及び衝撃緩和により長寿命化を実現

- 振動、衝撃による材料叩き落とし時の母材の凹み、ゆがみ防止に寄与

- トータルコスト低減(ランニングコスト、取替えコスト)に貢献

- 定期的な補修が可能

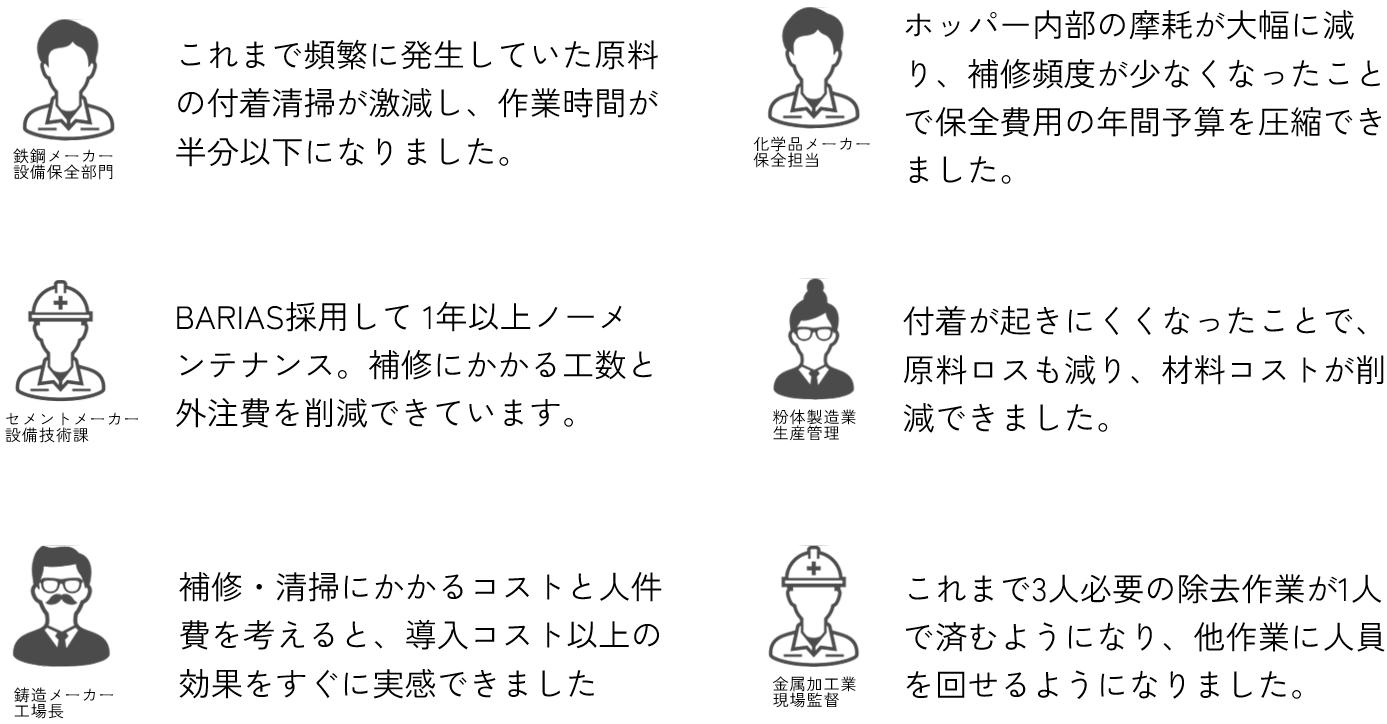

お客様の声

▶BARIASによるホッパーの省力化ソリューションはこちら

よくある質問(FAQ)

どのような原料ホッパーに適用できますか?

金属製(鉄・ステンレスなど)のホッパーを中心に、さまざまな形状やサイズに対応可能です。粉体・粒体を扱う鉄鋼、化学などの業界で導入実績があります。

導入にあたってホッパーの取り外しは必要ですか?

状況に応じて現地施工・脱着施工どちらも対応可能です。作業停止期間を最小限に抑えるご提案もいたします。

施工後、原料の付着はどの程度軽減されますか?

素材や使用環境により異なりますが、従来比で清掃頻度が大幅に削減されたとの評価を多数いただいています。

耐久性はどのくらいありますか?

使用条件にもよりますが、摩耗・腐食に対する耐久性は数年単位で維持されるケースが多く、補修頻度の大幅な低減につながっています。

金型やFRP型との違いは?

主に発泡PP、ウレタン、スチレン、木材、金属など多様な母材に施工可能です。 下地に応じたプライマーや処理で最適な密着性を確保します。

耐薬品性はありますか?

使用環境に応じて、薬品に強いポリウレアのグレード選定が可能です。評価をご希望の際は、事前に試験用サンプルの対応をいたします。

施工にはどれくらいの日数がかかりますか?

ホッパーのサイズや現場条件によりますが、通常は3-5日程度での短期施工が可能です。詳しくは現場確認後にご案内いたします。

コストメリットはありますか?

原料の無駄削減、補修費用の抑制、作業時間短縮により、ランニングコスト削減を実感されたお客様多くいらっしゃいます。

試験やデモサンプルは提供してもらえますか?

はい、ご要望に応じて含浸サンプルや物性試験結果のご提供が可能です。導入前の評価にもご活用いただけます。

ホッパーの補修や更新で寿命延長や付着防止したい、現場の省力化についてお悩み持っている方、一度我々に相談してみてはいかがでしょうか?